1.Preparação antes do comissionamento

①、equipamento elétrico

②、PLC Principal:SIEMENS S7-1500 (CPU-1511C-1PN)

③、IHM: SIEMENS TP1200

④、unidade: DANFOSS FC300

⑤、detecção eletrônica de quebra de fio

- Software de comissionamento

- PLC principal e IHM: TIA Portal V15.1

- unidade: MCT-10

Cabo USB, usado para ajustar os parâmetros do drive.

2. Verificação da fiação

①、Antes de ligar o equipamento, os circuitos internos de cada componente e a conexão entre os componentes devem ser verificados para confirmar se o circuito principal e o interruptor pneumático que controla a fonte de alimentação estão desligados.

②、Verificação de linha normal

a. Se o fio blindado é utilizado no local onde o fio blindado deve ser utilizado de acordo com os requisitos do desenho. Quer o equipamento esteja bem aterrado, a resistência de aterramento do fio terra deve ser a menor possível (o aterramento separado não deve ser superior a 4 ohms).

③、Verifique a fiação elétrica

Para garantir a segurança ao ligar, verifique o circuito cuidadosamente e verifique se o circuito periférico está correto e consistente com o diagrama esquemático em combinação com o diagrama esquemático elétrico e a tabela de fiação elétrica.

④、Certifique-se de que não haja conexão cruzada entre correntes fortes e fracas.

Se a resistência trifásica de todos os motores está balanceada, se a fonte de alimentação de 24 V e a saída de 220 V estão em curto-circuito e se a conexão está em curto-circuito, quebrada e aterrada.

⑤、Verifique as barras de cobre e as conexões do freio no quadro elétrico

Preste atenção para verificar a conexão das barras de cobre no quadro elétrico. Os barramentos CC DC+ e DC- não devem ser invertidos, curto-circuitados ou aterrados.

⑥、Verifique o resistor do freio

a. Meça o valor da resistência do resistor de frenagem e compare com o valor da resistência marcado no desenho.

b. O resistor de frenagem não deve estar em curto-circuito com o terra.

7. Verifique a fiação do codificador do motor

Verifique a fiação do encoder conforme desenho.

Comparação de cores da fiação do codificador EB50B8-L4HR-1000。

3. Linha inteira alimentada

1. Em primeiro lugar, ligue a fonte de alimentação do circuito de controle, meça se a tensão DC 24V está normal e verifique se há alguma anormalidade após a transmissão de energia na fonte de alimentação do PLC

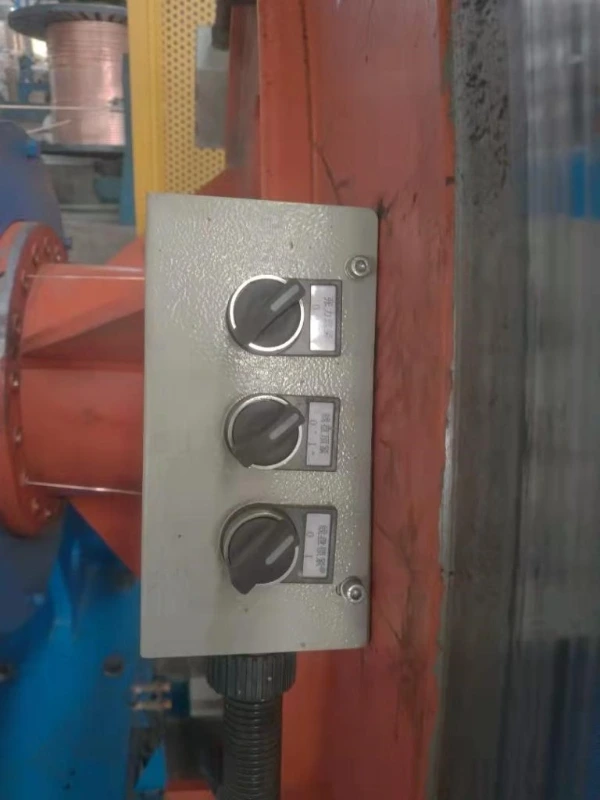

2. Verifique se o interruptor de proximidade do dispositivo está funcionando normalmente, ajuste sua distância de detecção, como contagem do medidor, posicionamento no lugar e assim por diante. 3. Teste a tensão do carretel na gaiola, o travamento do carretel e se a chave de fixação/liberação do carretel está normal, conforme mostrado na figura: 0 está fechado, 1 está aberto. O controle de tensão do carretel é para apertar o carretel, e o carretel é travado com eletricidade, e eles são ligados e desligados. O travamento do carretel serve para controlar a abertura ou fechamento da placa de travamento. O aperto do carretel controla o

estado de aperto ou afrouxamento do cilindro de fixação do carretel.

4. O primeiro passo da sequência de ação é selecionar a tensão, o segundo passo é travar o carretel e o terceiro passo é apertar o carretel.

5. A estatina botão da gaiola é a seguinte:

a. Componentes da caixa de botão operacional, incluindo a subida e descida do dispositivo de carregamento, o movimento para frente e para trás da gaiola, a operação de posicionamento para frente e para trás, a campainha de alarme do equipamento, o movimento de toda a máquina, a parada rápida, e a parada de emergência.

b. Interruptor de limite superior do dispositivo de carregamento.

- O interruptor de limite inferior do dispositivo de carregamento

b.Posição da chave de aproximação para parada automática.

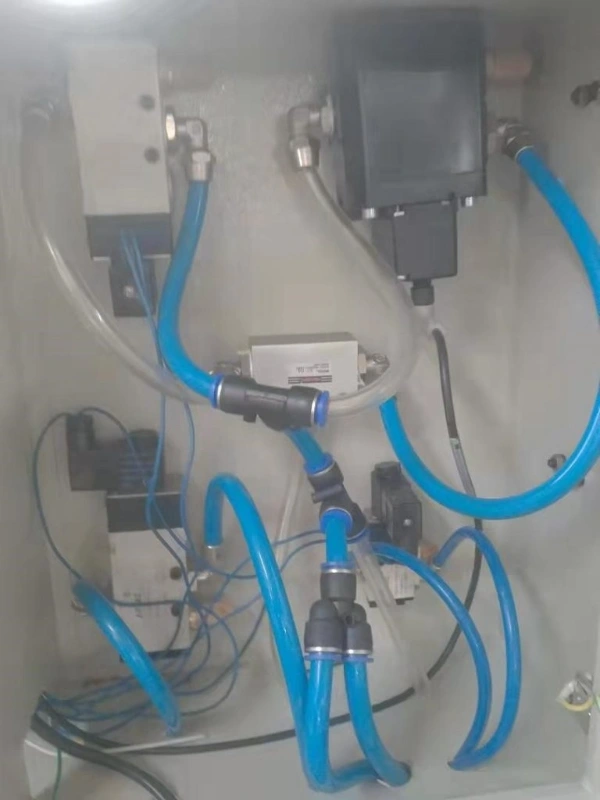

6. As peças marcadas em vermelho são a válvula solenóide do freio da gaiola e a válvula proporcional do freio, a outra válvula proporcional grande é a válvula solenóide de entrada da gaiola, e a pequena é para a entrada de ar rotativa, a válvula solenóide de resfriamento do air bag.

7. Existem três posições na imagem, a do meio é neutra, a direita é rápida, o equipamento está funcionando normalmente e a esquerda é o posicionamento lento, necessário para o carregamento das bobinas. A detecção do interruptor de proximidade está instalada.

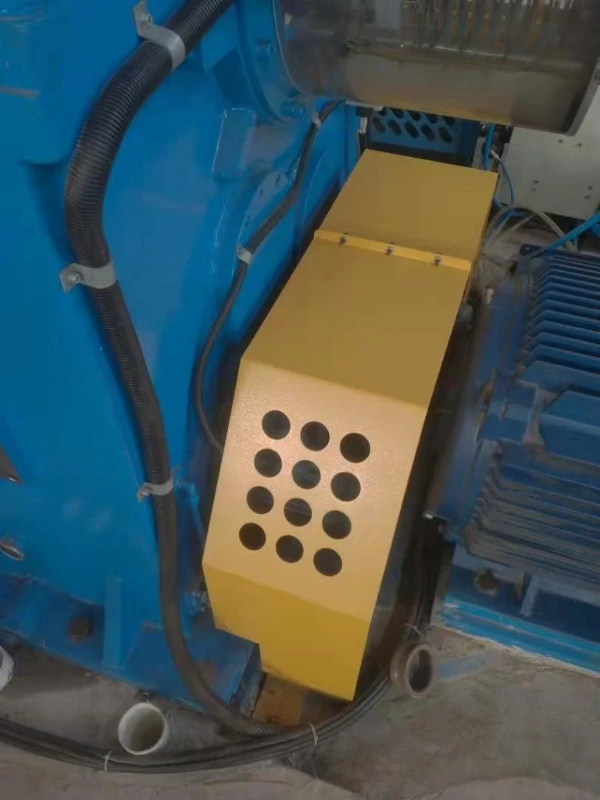

8. Abaixo da tampa protetora amarela está o motor da bomba de óleo.

9. Quando a máquina estiver funcionando, observe esta janela visual para confirmar se a bomba de óleo está funcionando corretamente.

10. Ajuste de quebra de fio elétrico.

11. No processo de produção, se houver bobina, pressione o botão vermelho na imagem, a luz verde acenderá para colocá-la no modo de trabalho, e quando a luz verde ficar vermelha, significa que há um problema de quebra de fio é detectado. Se não houver rolo, feche as imagens 1 e 2.

12. Configuração de parâmetros

Os parâmetros relacionados já estão configurados antes do envio da máquina.

13. Ajuste a posição de carregamento

Use a bobina totalmente carregada para depurar o dispositivo de posicionamento automático de baixa velocidade, ajustar a posição dos blocos de indução em cada parte igual de cada gaiola e soldar os interruptores limitados para subir e descer da unidade de carregamento.

14.Trial em execução para todo o Está disponível para fazer o teste de toda a linha após a conclusão da verificação acima.