1.Preparación antes de la puesta en servicio

① 、 equipo eléctrico

②、PLC principal: SIEMENS S7-1500 (CPU-1511C-1PN)

③、HMI: SIEMENS TP1200

④ 、 unidad: DANFOSS FC300

⑤ 、 detección electrónica de rotura de cable

- Software de puesta en marcha

- PLC principal y HMI: TIA Portal V15.1

- Unidad: MCT-10

Cable USB, utilizado para ajustar el parámetro de la unidad.

2.Comprobación del cableado

①、Antes de encender el equipo, se deben verificar los circuitos internos de cada componente y la conexión entre los componentes para confirmar que el circuito principal y el interruptor de aire que controla el suministro de energía estén apagados.

②、Verificación de línea normal

a. Si el cable blindado se usa en el lugar donde se debe usar el cable blindado de acuerdo con los requisitos del dibujo. Si el equipo está bien conectado a tierra, la resistencia a tierra del cable de tierra debe ser lo más pequeña posible (la conexión a tierra separada no debe ser superior a 4 ohmios).

③、Compruebe el cableado eléctrico

Para garantizar la seguridad del encendido, verifique el circuito cuidadosamente y verifique si el circuito periférico es correcto y consistente con el diagrama esquemático en combinación con el diagrama esquemático eléctrico y la tabla de cableado eléctrico.

④、Asegúrese de que no haya ninguna conexión cruzada entre corrientes fuertes y débiles.

Si la resistencia trifásica de todos los motores está equilibrada, si la fuente de alimentación de 24 V y la salida de 220 V están en cortocircuito y si la conexión está en cortocircuito, rota y conectada a tierra.

⑤、Compruebe las barras de cobre y las conexiones de freno en el gabinete eléctrico.

Preste atención a comprobar la conexión de las barras de cobre en el armario eléctrico. Las barras colectoras de CC DC+ y DC- no deben invertirse, cortocircuitarse ni ponerse a tierra.

⑥、Compruebe la resistencia de freno

a. Mida el valor de resistencia de la resistencia de frenado y compruébelo con el valor de resistencia marcado en el dibujo.

b. La resistencia de frenado no debe cortocircuitarse a masa.

7. Verifique el cableado del codificador del motor.

Verifique el cableado del codificador según el dibujo.

Comparación de colores del cableado del codificador EB50B8-L4HR-1000。

3. Toda la línea alimentada

1. En primer lugar, encienda la fuente de alimentación del circuito de control, mida si el voltaje de 24 V CC es normal y verifique si hay alguna anomalía después de la transmisión de energía en la fuente de alimentación del PLC.

2. Verifique si el interruptor de proximidad del dispositivo funciona normalmente, ajuste su distancia de detección, como el conteo de metros, el posicionamiento en su lugar, etc. 3. Pruebe la tensión del carrete en la jaula, el bloqueo del carrete y si el interruptor para sujetar/liberar el carrete es normal, como se muestra en la figura: 0 está cerrado, 1 está abierto. El control de tensión del carrete es apretar el carrete, y el carrete se bloquea con electricidad, y se encienden y apagan. El bloqueo del carrete es para controlar la apertura o cierre de la placa de bloqueo. La estanqueidad del carrete controla la

estado de sujeción o aflojamiento del cilindro de sujeción del carrete.

4. El primer paso de la secuencia de acción es seleccionar la tensión, el segundo paso es bloquear el carrete y el tercer paso es apretar el carrete.

5. El botón de estatina de la jaula es el siguiente:

a. Componentes de la caja de botones de operación, incluida la subida y bajada del dispositivo de carga, el avance y retroceso de la jaula, la operación de posicionamiento hacia adelante y hacia atrás, la campana de alarma del equipo, el avance de toda la máquina, la parada rápida, y la parada de emergencia.

b. Final de carrera superior del dispositivo de carga.

- El interruptor de límite inferior del dispositivo de carga.

b.Posición del interruptor de aproximación para parada automática.

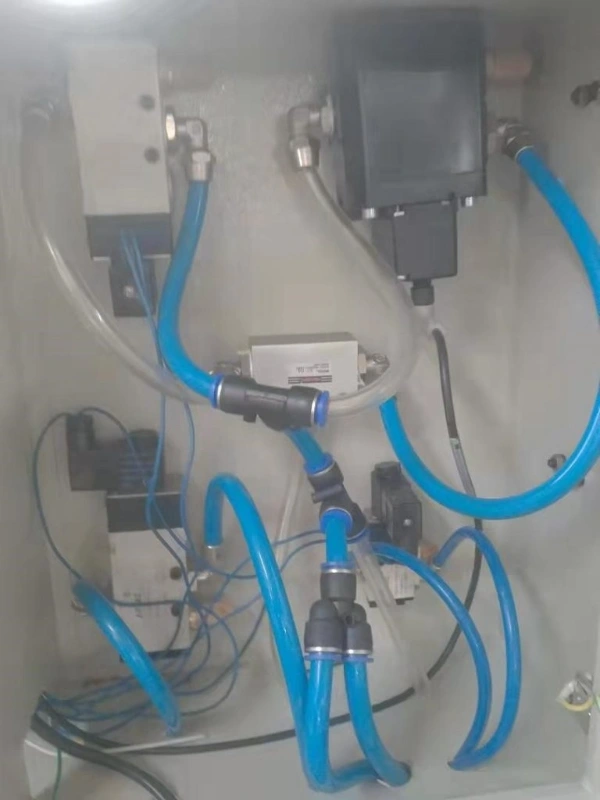

6. Las piezas marcadas en rojo son la válvula solenoide de freno de jaula y la válvula proporcional de freno, la otra válvula proporcional grande es la válvula solenoide de entrada de jaula y la pequeña es para la entrada de aire giratoria, la válvula solenoide de enfriamiento de la bolsa de aire.

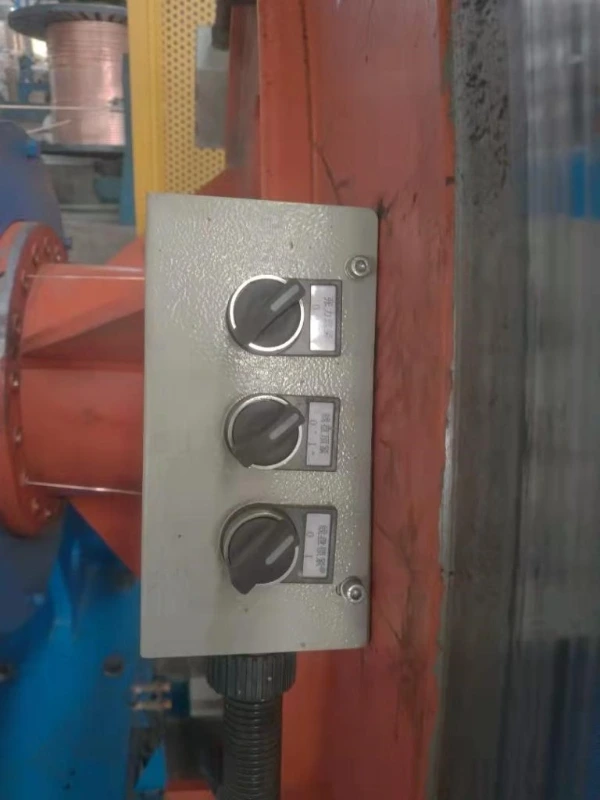

7. Hay tres posiciones en la imagen, la del medio es neutral, la derecha es rápida, el equipo funciona normalmente y la izquierda es de posicionamiento lento, lo cual es necesario para cargar las bobinas. La detección del interruptor de proximidad está activada.

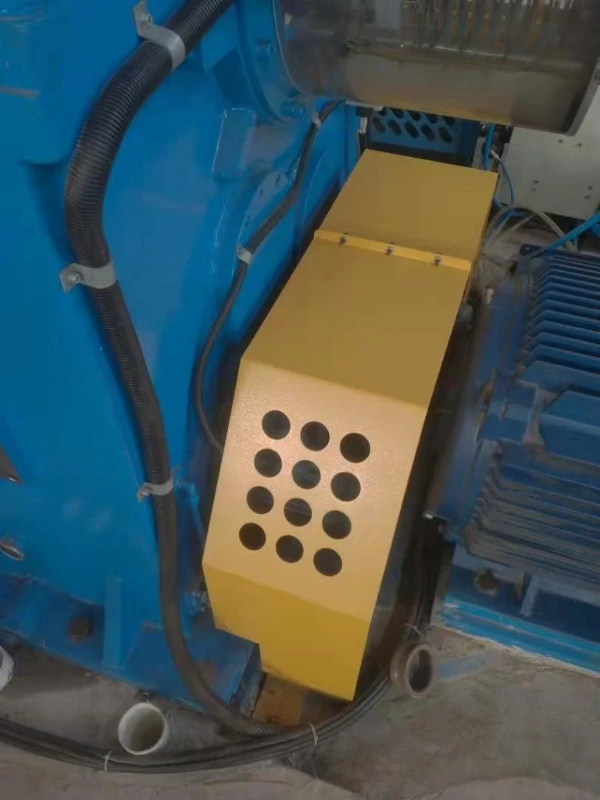

8. Debajo de la cubierta protectora amarilla se encuentra el motor de la bomba de aceite.

9. Cuando la máquina esté funcionando, mire esta ventana visual para confirmar si la bomba de aceite está funcionando correctamente.

10. Regulación de rotura de hilo eléctrico.

11. En el proceso de producción, si hay un carrete, presione el botón rojo en la imagen, la luz verde se encenderá para ponerlo en modo de trabajo, y cuando la luz verde se vuelva roja, significa que hay un problema de rotura de cable. se detecta. Si no hay carrete, cierre las imágenes 1 y 2.

12. Configuración de parámetros

Los parámetros relacionados ya están configurados antes del envío de la máquina.

13. Ajustar la posición de carga.

Utilice el carrete completamente cargado para depurar el dispositivo de posicionamiento automático de baja velocidad, ajuste la posición de los bloques de inducción en cada parte igual de cada jaula y suelde los interruptores limitados para subir y bajar de la unidad de carga.

14.Trial funcionando para todo Está disponible para realizar la prueba de funcionamiento de toda la línea una vez finalizada la comprobación anterior.